2025年のゴム・プラスチックの技術トレンドトップ10(6〜10)

CHINAPLASは2025年にゴムとプラスチックの次の10の技術動向を発表し、ゴムとプラスチック業界の技術革新の軌跡を分析し、ゴムとプラスチック産業チェーンの上流と下流の企業が市場の機会をつかむのを支援し、ゴムとプラスチック業界の高品質な発展を促進しました。以下は第6条から第10条です。

6. インテリジェント射出成形とサポート技術

意義: インテリジェントな射出成形とサポート技術は、高度な自動化とモノのインターネットの深い統合を通じて、プラスチック製品加工企業が品質の改善、効率の向上、パーソナライズされた生産を実現するのに役立ちます。

インテリジェント射出成形は、エンジニアリングプラスチックや一般プラスチックなどの従来の材料の加工に適しているだけでなく、複合材料、ポリウレタン、液体シリコンなどの特殊材料の加工にも適しており、さまざまなアプリケーションシナリオの多様で具体的なニーズを満たすことがわかりました。

複合材料射出成形:製品の強度、靭性、耐疲労性を効果的に向上させ、多機能統合設計をサポートし、製品の組み立て工程を削減します。

ポリウレタン射出成形:ポリウレタンは射出成形プロセス中にさまざまな材料との優れた適合性と接着性を発揮し、金属、木材、繊維などの材料と緊密に組み合わせて複合構造を形成し、製品の設計と製造の多様なニーズを満たします。

液状シリコーン射出成形: 液状シリコーンは流動性が高いため、射出成形プロセス中に複雑な金型キャビティをより適切に充填することができ、細部と精度に対する要求が高い製品の加工に特に適しています。

さらに、集中供給システムは、インテリジェントセンサーとデータ分析を統合して、材料の供給と比率を自動的に調整し、原材料を正確に測定して均一に混合し、プラスチック加工生産の安定性と継続性を効果的に確保します。金型とホットランナーは、高精度とモジュール性を備えて設計されており、射出成形プロセスの安定した効率的な操作を保証します。

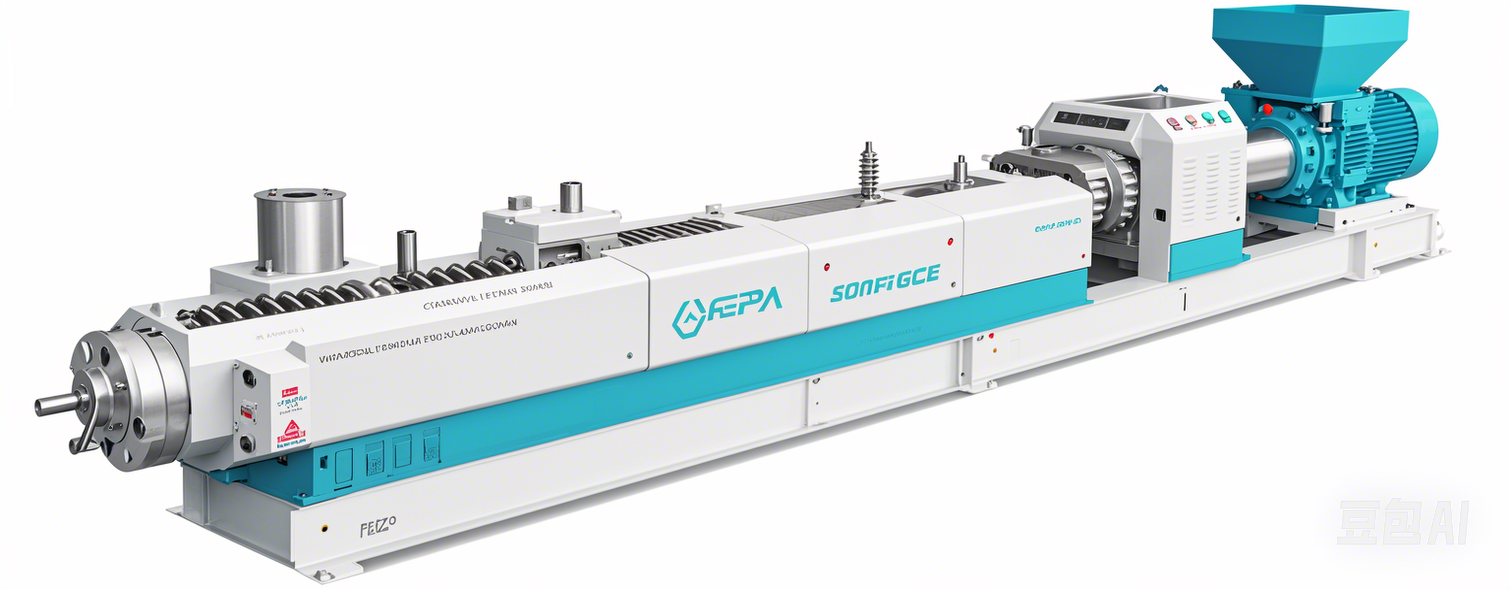

7. 効率的な押し出しとサポート技術

意義:効率的な押出技術とサポート技術により、造粒、パイプ、フィルムの生産と加工に新たな次元が開かれ、多材料および多層パイプ(フィルム)複合材料の大規模かつ高品質な生産に強固な技術サポートが提供されます。

効率的な造粒押出、カスタマイズされたパイプ押出、高速フィルム押出など、次のような技術トレンドが生まれていることに私たちは気づきました。

インテリジェンスと自動化の強化: IoT、ビッグデータ、人工知能などのテクノロジーを通じて、押し出しプロセス中の温度、圧力、速度などの重要なパラメータをリアルタイムで監視および分析し、安定した生産と一貫した製品品質を確保します。

高精度押出技術の継続的な最適化:高精度のスクリュー、金型設計、圧力制御システム、温度調節、高性能駆動システムにより、精密な押出成形を実現します。

高効率・省エネ技術の継続的な改善:新しいスクリュー構造とバレル材料を開発し、材料の搬送と溶解の効率を向上させ、エネルギー消費を削減します。加熱と冷却システムを最適化し、エネルギー消費を削減します。

また、押出ダイスは、最終押出製品の形状、サイズ、品質を制御する上で重要な役割を果たします。押出ダイスは、流路構造の最適化設計と高精度加工により、効率的で高品質の押出に貢献します。

8. 多層・多キャビティブロー成形技術

意義: 多層およびマルチキャビティブロー成形は、製品のバリア性と機械的特性の向上、材料の無駄の削減、および多機能統合の実現に重要な役割を果たします。

多層およびマルチキャビティブロー成形では、以下の側面において多次元的な最適化と改善が進められていることがわかりました。

安定性と継続性:押出機とヘッドを改良することで、胚の正確な長さと厚さが確保され、安定した連続生産を実現します。

インテリジェンス: センサーと人工知能アルゴリズムを利用してブロー成形プロセス中のパラメータを監視し、適応的に調整することで、タイムリーな障害診断と予測メンテナンスが行われ、不要なダウンタイムが削減されます。

電動化:全電動射出成形機は、材料費、デバッグ費用、エネルギー効率、清潔さの節約に明らかな利点がありますが、中小規模の中空分野にしか適用できません。機器の安定性と最終的なエネルギー消費データはまだ市場でテストされる必要があります。

さらに、ブロー成形金型もインテリジェントな自動化技術によって反復され、ブロー成形プロセスの安定性を確保し、廃棄率を削減します。

9. 機能性フィルムおよび表面処理

意義:新素材の応用、高精度コーティング技術、自動化、連続生産技術の革新的な統合により、機能性フィルムとその表面処理プロセスは、包装、新エネルギー、光学などのハイエンドの応用シナリオで不可欠な役割を果たします。

機能性フィルムにおける共通単一素材フィルム、光学フィルム、リチウム電池セパレーターには、次のような技術開発の傾向があることがわかりました。

単一素材フィルム:層の数は5、7、11と増え、厚さはわずか18ミクロンと薄くなってきています。層数が増えることで、フィルムの各層にバリア、補強、ヒートシールなどの独自の機能をより正確に付与できます。厚さの低減により、薄膜フィルムの軽量化が実現されるだけでなく、企業の材料コストと資源消費も削減されます。

光学薄膜:新しい高性能材料と高精度コーティング技術の研究開発により、反射防止、反射、偏光、フィルタリングなどの機能を備えた薄膜が実現され、複雑な光学システムのカスタマイズされたニーズを満たし、光学部品の数とシステムの複雑さが軽減されます。

リチウム電池セパレータ:複合材料を適用することで、セパレータの機械的強度、導電性、多孔性が向上し、電池のエネルギー密度とサイクル寿命がさらに向上します。超薄型技術を利用して電池の内部抵抗を減らし、電極材料に多くのスペースを提供することで、電池のエネルギー密度を向上させ、範囲を拡張し、充電速度を向上させることができます。コーティング技術の革新により、膜の熱安定性、機械的強度、電解質の濡れ性も向上しました。

また、コーティング・塗工工程に加え、熱転写印刷、無溶剤印刷、コロナ放電などの表面処理工程も行っており、機能性フィルムのカスタマイズ加工も技術サポートしております。

10. 自動化とインテリジェンス技術

意義:自動化およびインテリジェント技術システムは、オンライン品質検査、協働ロボット、高度な制御システム、洗練されたエネルギー管理システムなどの主要領域をカバーし、成形サイクルの短縮、処理効率の向上、品質の安定性の確保に重要な役割を果たします。

オンライン品質検査、協働ロボット、制御システム、エネルギー管理においては、注目すべき以下の技術トレンドがあることがわかりました。

ビッグデータモデルのディープラーニング:大量のデータでモデルをトレーニングすることにより、オンライン品質検査システムはさまざまなプラスチック製品の欠陥パターンを自動的に学習して識別し、検出の精度と効率を向上させることができます。成形機の制御システムは、射出圧力、速度、温度などのパラメータを自動的に調整して、最適な成形効果を実現します。

高い互換性: 生産ラインの特定の要件に応じて、対応するオンライン品質検査、協働ロボットの作業モード、または制御システムとエネルギー管理モードを切り替えて、生産システムとの協働最適化を実現します。